Contexte

Dans les pays à faibles revenus ou en contexte de guerre, 90 à 95% des personnes ayant besoin d’un appareillage orthopédique n’y ont pas accès (Source : OMS). En effet, les infrastructures et personnels de santé sont présents en ville ce qui limite l’accès aux personnes vivant dans les zones rurales. De plus, les coûts de fabrication sont élevés et les délais sont longs.

Conception traditionnelle

La conception traditionnelle d’appareillages orthopédiques est réalisée par un orthoprothésiste et requiert de nombreuses étapes : il est d’abord nécessaire de réaliser un moule en plâtre du membre du patient. Puis, l’orthoprothésiste réalise des rectifications pour corriger la posture du patient. Enfin, l’appareillage est créé par thermoformage à l’aide d’une plaque de polypropylène qui est chauffée pour prendre la forme du moule. Ainsi, il faut plusieurs semaines pour réaliser une prothèse (dispositif de remplacement) ou une orthèse (dispositif de correction) et les coûts sont élevés.

Impression 3D

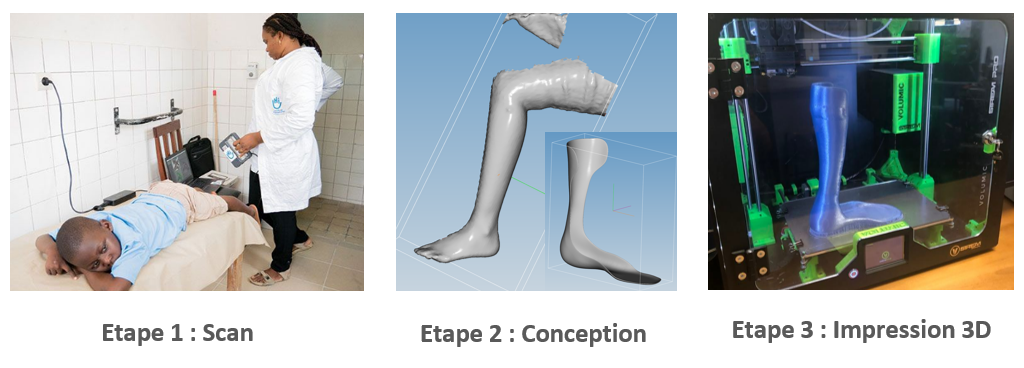

L’impression 3D permet quant à elle d’aller au plus proche des personnes et de concevoir et fabriquer des appareillages orthopédiques plus rapidement et à des prix plus accessibles. A l’aide d’un moyen de transport adapté, il est possible de se déplacer avec une imprimante 3D et de pouvoir aller au contact des personnes vivant dans les zones éloignées des villes. Ensuite, la conception des appareillages en impression 3D nécessite moins d’étapes que la fabrication traditionnelle. Pour commencer, un scan du patient est réalisé. Pour cela, des scanners 3D portatifs peuvent être utilisés et plus récemment des smartphones. Puis, les appareillages sont conçus sur des logiciels d’orthopédie spécialisés. Enfin, l’impression peut être lancée grâce à un logiciel d’impression 3D (un “slicer”) qui permet de choisir l’ensemble des paramètres d’impression : température, vitesse, pourcentage de remplissage… Pour imprimer un appareillage orthopédique, il faut compter entre 10 et 20h d’impression. Ainsi, il est possible d’appareiller un patient en deux jours grâce à l’impression 3D contre plusieurs semaines pour la fabrication traditionnelle.

Handicap International et l’impression 3D

Handicap International utilise l’impression 3D pour faire des prothèses et des orthèses depuis 2017. Différents projets pilotes ont pu être menés dans des pays africains pour étudier l’intérêt de cette nouvelle technologie. Les résultats ont été très satisfaisants. Tout d’abord d’un aspect clinique, car les appareillages élaborés en impression 3D corrigent bien les pathologies des patients. Mais également d’un aspect sociétal, car ces nouvelles technologies sont très bien acceptées par les patients et personnels soignants.

Il existe toutefois quelques difficultés. D’une part, les conditions environnementales, avec des températures et taux d’humidité très élevés. Il est donc nécessaire de travailler avec des matériaux et équipements résistants à de telles conditions. D’autre part, il existe des difficultés d’approvisionnement et de coûts car les filaments utilisés proviennent d’Europe, ce qui entraîne des problèmes de logistique et alourdit à la fois les coûts financiers et environnementaux. Enfin, les appareillages développés en impression 3D ont le même design que les appareillages traditionnels, alors que l’impression 3D permet d’innover sur les formes et d’alléger les structures.

Objectifs de ma thèse

Ainsi, le premier objectif de ma thèse est de réaliser des appareillages orthopédiques en impression 3D à partir de matériaux locaux, recyclés et biosourcés. Cela permettra d’abaisser le prix des appareillages et de limiter leur impact environnemental. De plus, cela permettra d’être plus réactif sur la chaîne d’approvisionnement des matériaux. Le deuxième objectif de ma thèse est d’optimiser la forme des appareillages orthopédiques, afin de les alléger tout en conservant leur résistance mécanique. Cela permettra ainsi d’améliorer le confort du patient mais également d’économiser de la matière et du temps de fabrication. Au travers de ces deux axes de recherche, nous espérons abaisser les coûts des prothèses et orthèses, afin d’appareiller un maximum de personnes.

* La thèse de Valentine Delbruel a été rendue possible grâce au soutien de l’Alliance Innovation for Humanity