Contexte

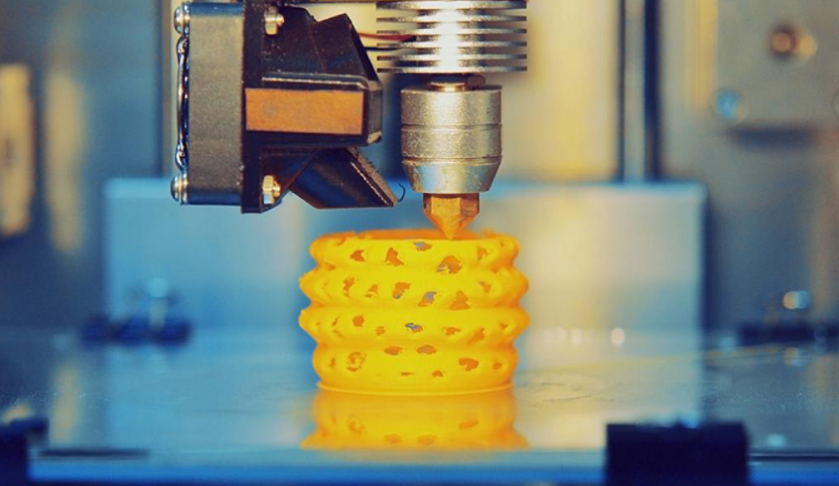

L’impression 3D permet de réaliser des pièces possédant des formes complexes. Il est alors possible de rendre des structures plus légères sans compromettre leur fonctionnalité. L’un des objectifs de ma thèse est donc d’optimiser le design des orthèses, afin de les rendre plus légères et confortables pour le patient.

Dans le cadre de ces travaux, j’ai eu la chance d’accueillir Jacob FALK, qui est élève ingénieur mécanique à l’Université de Bath au Royaume-Uni. Ce dernier est venu à l’INSA Lyon pour faire son stage de fin d’études. Il a travaillé durant 4 mois sur l’optimisation topologique des orthèses.

Optimisation topologique

L’optimisation topologique permet d’améliorer la forme d’une pièce mécanique pour répondre à un cahier des charges précis. Ainsi, il est possible de retirer de la matière dans des zones qui ne sont pas sollicitées mécaniquement. La pièce conserve alors la même résistance mécanique tout en étant plus légère.

Elaboration du cahier des charges

Pour commencer notre étude, nous nous sommes concentrés sur l’élaboration du cahier des charges biomécanique de l’orthèse. Pour cela, nous avons travaillé avec Abder BANOUNE, qui est orthoprothésiste à Handicap International. Nous avons ainsi déterminé à quels instants de la marche l’orthèse est la plus sollicitée mécaniquement. Cette étape est très importante car elle permet d’obtenir les données d’entrée pour l’étude d’optimisation topologique.

Conception de l’orthèse

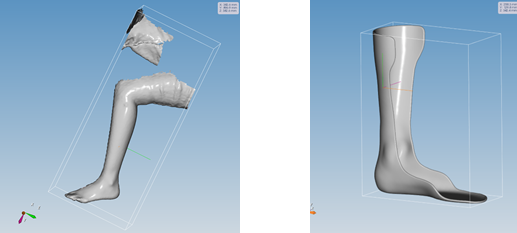

Pour concevoir l’orthèse, nous avons tout d’abord réalisé un scan 3D de ma jambe à l’aide d’un scanner portatif. Avec ce scan, nous avons conçu l’orthèse sur le logiciel de conception orthopédique Ortenshape.

Optimisation de l’orthèse

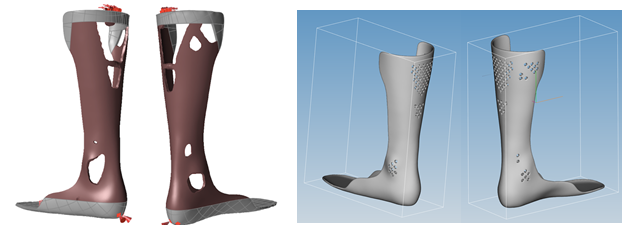

Jacob a ensuite pu réaliser l’étude d’optimisation topologique sur le logiciel INSPIRE, qui nous a permis d’obtenir un premier design d’orthèse optimisée. Nous avons également retravaillé l’orthèse optimisée sur le logiciel de conception Ortenshape, afin d’améliorer le design de l’orthèse optimisée et de faciliter son impression 3D grâce à une structure alvéolée.

Impressions et essais

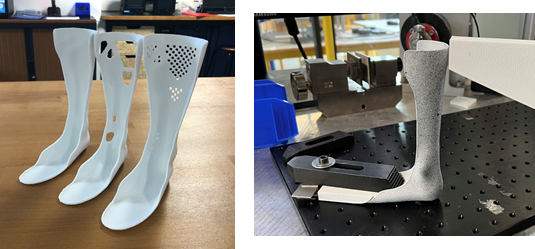

Afin de valider nos nouveaux modèles d’orthèses, nous les avons imprimés en 3D, puis testés mécaniquement sur un banc d’essai que nous avons développé à l’INSA, au laboratoire du LAMCOS. Le banc d’essai permet de reproduire la flexion du pied lors de la marche. Nous pouvons alors mesurer la raideur et la résistance maximale des différentes orthèses. Les résultats montrent que les orthèses optimisées sont légèrement moins résistantes mécaniquement que l’orthèse de référence, mais elles sont plus légères.

Prochaines étapes

Prochainement, nous allons continuer les recherches sur l’optimisation des formes d’orthèse, afin de trouver le design le plus adapté. De plus, nous allons travailler sur l’amélioration de notre banc d’essai avec Abderrahmane ABBASSI, étudiant en projet de fin d’études au département Génie Mécanique de l’INSA Lyon, afin de reproduire au mieux le cycle de la marche.

Un grand merci à Jacob pour tout le travail effectué durant son projet de fin d’études et bienvenue à Abderrahmane.